Pepinillos Van Holten se Conecta con Seguridad y Ahorros

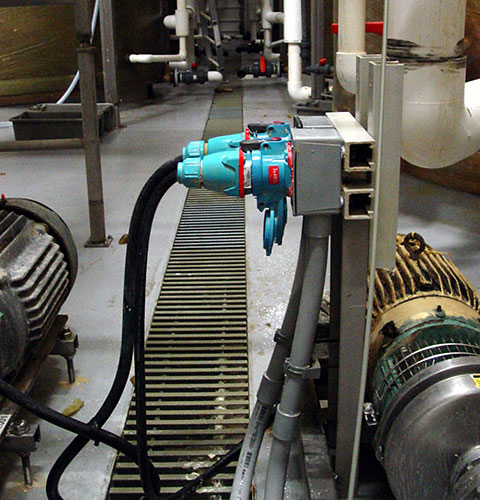

Motores para bomba como estas unidades de 7 ½ HP son fáciles de desconectar usando los dispositivos Certificados como Seccionador MELTRIC.

Los tomacorrientes Certificados como Seccionador MELTRIC cuentan con un botón rojo en el gatillo/interruptor “OFF”, el cual puede ser utilizado como un interruptor de emergencia para bandas transportadoras.

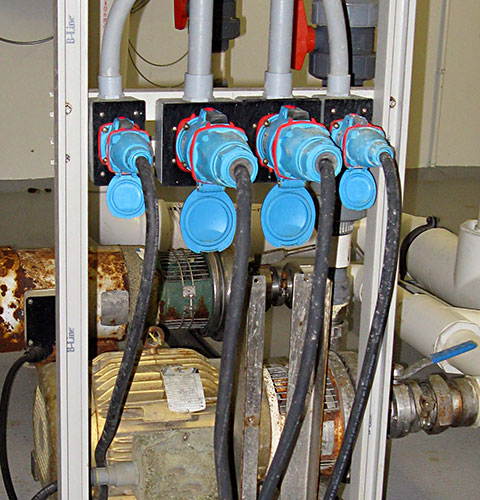

Cuatro dispositivos Certificados como Seccionador MELTRIC proporcionan energía a bombas individuales utilizadas para vaciar los tanques de almacenamiento para varios tamaños de pepinillos.

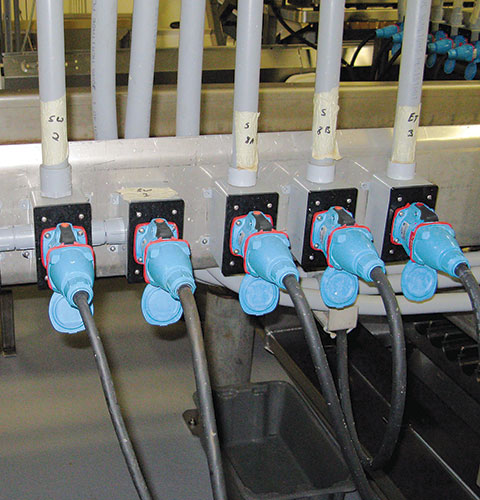

Un banco de seis tomacorrientes Certificados como Seccionador MELTRIC conectan motores de control de la banda transportadora en la línea de clasificación de pepinillos.

Pepinillos Van Holten encontró la forma más fácil y segura de conectar y desconectar bombas, bandas transportadoras y otro equipo usando la combinación de un tomacorriente/clavija y un interruptor. Los tomacorrientes Certificados como Seccionador MELTRIC permiten a los trabajadores conectar y desconectar de forma segura conexiones de equipo eléctrico, aún a plena carga. Debido a que están certificados por UL como interruptor y en caballos de fuerza, los dispositivos Certificados como Seccionador cumplen con los requerimientos del NEC como seccionador de motor en “línea de vista”. También cuestan menos que los conectores convencionales a largo plazo.

Pepinillos Van Holten se fundó en 1898 y ha producido productos de pepinillos embolsados individualmente envueltos desde 1939. Originalmente ubicados en Milwaukee, la empresa se mudó a una planta más grande en Waterloo, Wisconsin en 1956, donde recientemente inauguró una planta de 53,000 pies cuadrados. La empresa produce aproximadamente 18 millones de pepinillos individualmente empacados anualmente.

Anteriormente, Van Holten conectaba la mayoría de las bombas y bandas transportadoras en su planta con conectores de tipo giro o punta y manga junto con interruptores separados. La combinación de sal, humedad, acido y el calor usado en el proceso de encurtido causaba que los tomacorrientes e interruptores fallaran regularmente. La seguridad también era un problema debido a la posibilidad de que un trabajador insertara o removiera una clavija sin verificar primero la desenergización en el interruptor local.

El Ingeniero de Proyectos Arland Wingate señaló que la empresa no alambraba la mayoría de las bombas y bandas transportadoras porque poder desconectar y reconectar rápidamente equipo para reparación o remplazo ayudaba a minimizar el tiempo muerto. La seguridad eléctrica durante los intercambios de equipo solían ser un problema, sin embargo, ahora es menos porque la cortinilla de seguridad y las cámaras de arqueo internas de los tomacorrientes Certificados como Seccionador MELTRIC evitan la exposición a partes energizadas y al arco eléctrico. La nueva planta proporcionó una oportunidad para actualizar y estandarizar con los tomacorrientes Certificados como Seccionador. Wingate explica, “Cuando los vi por primera vez, pensé que podrían funcionar bien para nosotros, pero no estábamos preparados para cambiarlo todo. La nueva planta nos dio la oportunidad de incluir la conversión en el presupuesto, así que lo hicimos nuestro estándar”.

De acuerdo con Wingate, el calor y la atmósfera agresiva dañó los dispositivos anteriores porque los contactos de latón a menudo se corroían y soldaban. Señaló que el costo de operación a largo plazo fue un importante factor en la selección de los tomacorrientes Certificados como Seccionador, que cuentan con contactos de plata-níquel resistentes a la corrosión. “Nuestra empresa ha estado en el negocio por 100 años y trato de ver a largo plazo cuando compro cosas para la planta. Hemos estado comprando muchos de los dispositivos anteriores para remplazo. Cuando diseñamos la nueva planta, buscamos formas de mantener el costo bajo sin sacrificar la seguridad o nuestras otras necesidades”, comentó.

Además del ahorro en costo a largo plazo por remplazo de dispositivos, el interruptor integrado en los dispositivos MELTRIC interesó a Wingate. Declaró, “Me gusta la idea de no necesitar un dispositivo separado y una caja de desconexión. No solo cuesta menos, también elimina una cosa más que puede salir mal en nuestro ambiente. Antes, era muy fácil para alguien desconectar algo y olvidar bloquearlo correctamente”. Los dispositivos Certificados como Seccionador MELTRIC se bloquean fácilmente insertando un candado a través del orificio en el envolvente de la clavija.

Ya que la humedad y otras condiciones agresivas prevalecen en muchas áreas, algunos de los dispositivos MELTRIC con certificación Tipo 4X están ubicados en áreas donde son regularmente sujetos a ser salpicados con salmuera. De acuerdo con Wingate, no ha habido problemas durante el año en que han estado instalados. Comenta, “Durante el año pasado, no hemos tenido ningún daño de los contactos debido a la rápida desconexión y no tenemos que preocuparnos por el arqueo o la acumulación de corrosión”.

La mayoría de las aplicaciones son para 440 Volts de energía, con algunas en equipo de 230 Volts. Además del equipo de producción, la empresa utiliza dispositivos MELTRIC en equipo de mantenimiento como soldadoras y sierras. También instaló muchas a lo largo de un muro exterior, donde se utilizan para proporcionar energía a una gran máquina de carga de pepinos cuando necesita ser movida a lo largo de la parte trasera del edificio.

Wingate reporta que la empresa planea triplicar pronto el tamaño de su patio de tanques y lo cambiará a dispositivos Certificados como Seccionador MELTRIC como parte del proyecto. “Los usaremos en bombas y bandas transportadoras y también los sopladores de baja presión que utilizamos para ayudar a mover el producto”, añade.